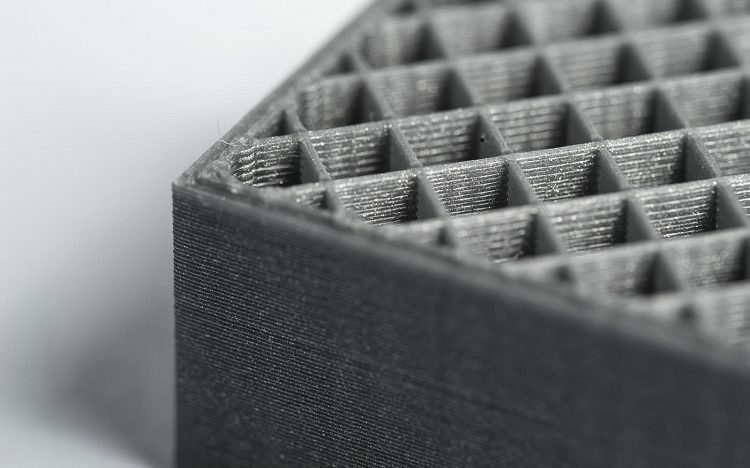

Podczas drukowania 3D wygląd wydruku jest kontrolowany przede wszystkim przez zewnętrzną powłokę. Ta powłoka składa się z góry, dołu i ścian nadruku. Generalnie każda z nich może mieć niezależnie ustawianą grubość. Niestety, nie ma jednego rozmiaru, który odpowiadałby wszystkim na idealną grubość ścianki, ponieważ tak naprawdę różni się w zależności od funkcji nadruku.

Wysokość i grubość warstwy

Jedną z najważniejszych rzeczy, które należy wziąć pod uwagę przy planowaniu grubości ścian lub górnej i dolnej części, jest grubość twoich warstw. Każda powłoka powinna być bezpośrednią wielokrotnością grubości warstwy.

Na przykład, jeśli masz warstwę o wysokości 0,2 mm, powinieneś upewnić się, że całkowita grubość wynosi 0,4, 0,6 lub 0,8 mm. Chociaż możesz absolutnie iść wyżej, nie chcesz na przykład wybierać 0,7 mm, ponieważ twoja drukarka nie może tak naprawdę tworzyć pół warstw.

W przypadku części o normalnej wytrzymałości powszechna jest grubość ścianki od 0,8 do 1,6 mm. Zwykle są to trzy lub cztery linie ścian, w zależności od zastosowanej grubości linii. Podobnie, grubość górna i dolna od 0,8 do 1,2 mm – w przybliżeniu cztery do sześciu warstw w zależności od zastosowanej wysokości warstwy – jest powszechna.

Jeśli chcesz wykonać części o wysokiej wytrzymałości, możesz zwiększyć tę grubość do około dwóch lub trzech milimetrów. Oczywiście możesz również wybrać, aby część była solidna ze ścianami wypełniającymi objętość wydruku. Spowoduje to zużycie większej ilości filamentu i drukowanie potrwa dłużej, szczególnie w przypadku większych wydruków.

Prawdopodobnie można zmniejszyć grubość ścianki do 0,4 mm lub mniej w przypadku modeli przeznaczonych do celów wystawowych. W takim przypadku jednak powinieneś upewnić się, że masz co najmniej dwie warstwy. Pomaga to zapobiec problemom związanym z prześwitywaniem wypełnienia przez ścianę jednowarstwową.

Wniosek

Czy masz inne wskazówki dotyczące idealnej grubości ścianki? Daj nam znać poniżej.